Hola en esta ocasión vamos a aprender a ejecutar el ensayo llamado equivalente de arena, este ensayo nos sirve para medir en condiciones estándares las proporciones relativas de arena, arcilla, o finos y polvos en muestras de suelos granulares y también en el agregado fino.

Antes de continuar vamos a definir algunos términos

Que es agregado fino: Es el agregado que pasa la malla de 9.5 mm (3/8 pulgadas.) y casi totalmente pasando la malla de 4.75 mm (No. 4) y retiene en su gran mayoría en la malla de 75 mm (No. 200).

Equivalente de arena- es una medida de la cantidad de contaminación de limo o arcilla en el agregado fino (o suelo).

Que es suelo- son sedimentos u otras acumulaciones de partículas sólidas no consolidadas producidas por la desintegración física o química de rocas las cuales pueden o no contener materia orgánica.

Bueno ya visto esto vamos a empezar con el ensayo.

Vamos a resumir este ensayo de la siguiente manera

Un volumen medido de suelo o agregado fino y una pequeña cantidad de solución floculante son colocados dentro de una probeta de plástico graduada y es agitado para desprender la arcilla que recubre las partículas de arena en el espécimen de ensayo. Entonces el espécimen es “irrigado” usando solución floculante adicional forzando al material de arcilla entrar en suspensión sobre la arena. Luego de esto esperamos un periodo de tiempo y leemos la altura de la arcilla suspendida en la solución, esto con la ayuda de la probeta graduada. El equivalente de arena es la relación de la altura de arena a la altura de arcilla por 100.

Significado y Uso

Este método de ensayo provee un método de campo rápido para determinar cambio en la calidad de los agregados durante la producción o colocación.

Antes de empezar debemos tener en cuenta lo siguiente:

Mantenga la temperatura de la solución de trabajo en 22 ± 3ºC (72 ± 5ºF) mientras estemos haciendo el ensayo.

Nota:

Si las condiciones del laboratorio no nos permiten mantener la solución a esta temperatura es posible utilizar tablas de correcciones.

Primero debemos tener en cuenta que el lugar donde vayamos a hacer el ensayo debe estar libre de vibraciones ya que estas pueden causar que la suspensión de la arcilla tenga un asentamiento mayor de lo normal.

Las probetas no deben ser expuestas al sol.

Las probetas deben estar limpias (a menudo estas desarrollan un hongo que es fácil de ver en el recipiente de la solución, en la manguera o hasta en las mismas probetas)

Para remover este hongo, prepare un solvente limpio diluyendo solución de hipoclorito

Inmediatamente de retirar la solución contaminada, llene el recipiente con el solvente limpio preparado: deje alrededor de 1 Litro del solvente limpio para flujo a través del sifón ensamblado y tubo irrigador, entonces coloque la abrazadera apretada en el final del tubo para cortar el flujo de solvente y para sostener el solvente en el tubo. Rellene el recipiente y permítale mantenerse toda la noche.

Después del remojo, deje que el solvente limpie por flujo a través del sifón ensamblado y del tubo irrigador.

Quite el sifón del recipiente con la solución y enjuague ambos con agua limpia. El tubo irrigador y el sifón pueden ser enjuagados fácilmente adhiriendo una manguera entre la punta del tubo irrigador y el grifo del agua y regresar el lavado de agua fresca a través del tubo.

A veces los agujeros que se encuentran en el tubo irrigador se pueden obstruir por partículas de arena de ensayos anteriores, entonces debemos quitar la obstrucción de tal manera que no agrandar el tamaño de las aberturas.

Cuando preparemos una solución para trabajar esta no debe durar más de dos semanas, si esto ocurre debemos desecharla.

Nunca debemos mezclar la nueva solución con la que haya quedado en el recipiente (la vieja)

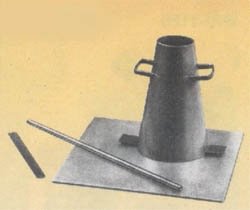

Aparatos

Un cilindro graduado de plástico acrílico transparente, tapones de hule, tubo irrigador, pesa de pie ensamblado y sifón ensamblado

Recipiente de medida—Un recipiente cilíndrico de aproximadamente 57 mm (2 ¼ “) de diámetro teniendo una capacidad de 85 ± 5 ml.

Tamiz No. 4.

Embudo, boca ancha, para transferir la muestra dentro del cilindro graduado.

Botellas, 2 de 3.8 L (1.0 gal) para almacenar la solución de existencia y de trabajo.

Recipientes planos, para mezclado.

Reloj o cronómetro, con lecturas en minutos y segundos.

Agitador Mecánico para Equivalente de Arena, designado para sostener el cilindro plástico graduado requerido en una posición horizontal aunque está sujeto a un movimiento reciproco paralelo a su longitud y teniendo una carrera de 203.2 ± 1.0 mm (8 ± 0.04 “.), operando a 175 ± 2 cpm. El agitador debe estar seguramente sostenido a una base firme y nivelada.

Agitador Equivalente de Arena Operado Manualmente-- (opcional), capaz de producir un movimiento oscilatorio a una razón de 100 ciclos completos en 45 ± 5 segundos, con una asistencia manual medio golpe, longitud de 12.7 ± 0.5 cm (5 ± 0.2 pulg.). El dispositivo será designado para sostener el cilindro graduado requerido en una posición horizontal y pasar sujeto a un movimiento recíproco paralelo a su longitud.

Horno, de suficiente tamaño y capaz de mantener una temperatura de 110 ± 5º C.

Papel Filtro, Watman No. 2V o equivalente.

Reactivos y Materiales

Solución stock (en existencia) con formaldehído.

Cloruro de Calcio Anhidro, 454 g (1.0 lb) de grado técnico.

Glicerina USP, 2050 g (1640 mL).

Formaldehído, (solución al 40% en volumen) 47 g (45 mL).

Para preparar la solución disuelva 454 g (1.0 lb) de cloruro de calcio en 1.89 L (1/2 gal) de agua destilada. Enfríe y filtre a través de papel filtro plegado rápido y listo. Adicione los 2050 g de glicerina y 47 g de formaldehído a la solución filtrada, mezcle bien y diluya para 3.78 L (1 gal.)

Preparación de la Muestra

Muestreo del material a ser ensayado de acuerdo con la Práctica ASTM D 75.

Mezclar completamente la muestra y reducirla si es necesario, de acuerdo con la práctica ASTM 702

Ootenemos unos 1500 g de material que pasa la malla No. 4 de la siguiente manera:

Separe la muestra en la malla de 4.75 mm (No. 4) por medio de un movimiento lateral y vertical de la malla acompañado de una acción de golpeteo como para mantener la muestra moviéndose continuamente sobre la superficie de la malla. Continúe el tamizado hasta no más de 1 % en peso del residuo que pasa la malla durante 1 minuto. Ejecute la operación de tamizado a mano o por un aparato mecánico. Cuando la totalidad del tamizado mecánico está siendo determinado, ensaye por el método manual descrito arriba usando una capa simple de material sobre la malla.

Fracture algunos grumos de material en la fracción gruesa que pasa la malla de 4.75 mm (No. 4). Use un mortero y un pistilo cubierto de hule o cualquier otro medio que no cause degradación apreciable del agregado.

Remueva algún revestimiento de finos adheridos al agregado grueso. Estos finos pueden ser removidos por secado superficial del agregado grueso, entonces frote entre las manos sobre un recipiente plano.

Preparación de Especímenes de Ensayo, Procedimiento A:

Usando el medidor de lata, sumerja cuatro de esas medidas de la muestra. Cada vez una medida llena de material es sumergida de la muestra, golpee el borde del fondo del medidor en una mesa de trabajo u otra superficie dura al menos cuatro veces y empujarla escasamente para producir una medida del material consolidado a nivel completo o escasamente redondeado por encima del borde.

Determine y registre la cantidad de material contenida en estos cuatro medidores ya sea por peso o por volumen en un cilindro plástico seco.

Regrese este material a la muestra y proceda a partir o cuartear la muestra, usando los procedimientos aplicables de la Práctica C 702 y haciendo los ajustes necesarios para obtener el peso o volumen predeterminado. Cuando este peso o volumen es obtenido, serán hechas dos sucesivas operaciones de partidura o cuarteo sin ajuste proveyendo la cantidad adecuada de material para llenar el recipiente y entonces proporcionar un espécimen de ensayo.

Secar el espécimen de ensayo a peso constante de 110 ± 5° C (230 ± 9° C) y enfríe a temperatura del cuarto antes del ensayo.

Preparación del Espécimen de Ensayo, Procedimiento B:

Manteniendo una condición libre de flujo, humedezca suficientemente el material para prevenir segregación o perdida de finos.

Parta o cuartee 1000 a 1500 g de material. Mezcle completamente con un enrasador de mano en un recipiente circular mediante cucharadas alrededor de la mitad del recipiente mientras se está rotando horizontalmente. El mezclado o remezclado deberá ser continuado por 1 minuto para lograr uniformidad. Verifique el material para la condición de humedad necesaria mediante apretando herméticamente una pequeña porción de la muestra mezclada completamente en la palma de la mano. Si se forma un moldeado que permita manejarla cuidadosamente sin que se corte, el rango de humedad correcta ha sido obtenido. Si el material esta también seco, el moldeado será desmigajado y le será necesariamente adicionada agua y remezclado y reensayado hasta que el material forme un moldeado. Si el material muestra alguna agua libre esto es también humedad para el ensayo y puede ser drenada y secada con aire, mezclando frecuentemente para asegurar uniformidad. Este material sobre mojado formara un buen moldeado cuando sea verificado inicialmente, como el proceso de secado puede continuar hasta una verificación hermética en el material secándose proporciona un moldeado el cual es más frágil y delicado de manejar que el original. Si el contenido de humedad “como recibido” está dentro de los limites descritos arriba, la muestra puede ser corrida inmediatamente. Si el contenido de humedad es alterado para reunir esos límites, la muestra deberá ser puesta en el recipiente, cubierta con una tapa o con un paño húmedo que no toque el material, y permitir mantenerse así por un mínimo de 15 minutos.

Después del tiempo de curado mínimo, remezcle por un minuto sin agua. Cuando se haya mezclado completamente, coloque el material formando un cono con una espátula.

Tome el medidor en una mano y empújelo directamente a través de la base de la pila mientras que sostiene firmemente con la mano libre en contra de la pila opuesta al medidor.

Como el recipiente viaja a través de la pila y emerge, presione con la mano para causar que el material llene el recipiente hasta sobrellenarlo. Presione firmemente con la palma de la mano, compactando el material hasta que se consolide en el recipiente. El exceso de material debe ser retirado, nivelado con el borde del recipiente, moviendo el filo del enrasador en un movimiento zigzagueante a través del tope.

Para obtener especímenes de ensayo adicional, repita los pasos anteriores.

Preparación del Aparato

Ajuste el sifón ensamblado a una botella de trabajo con 3.8 L (1.0 gal.) solución de cloruro de calcio. Coloque la botella en un estante a 90 ± 5 cm ( 36 ± 2 pulg.) por encima de la superficie de trabajo,

Inicie el sifonado mediante soplado en la boca de la botella de solución a través de una pieza corta de tubo mientras la abrazadera apretada está abierta.

Procedimiento

Sifonee 4 ± 0.1 pulg. (102 ± 3 mm) (Indicado en el cilindro graduado) de la solución de trabajo de cloruro de calcio en un cilindro plástico.

Vierta uno de los especímenes de ensayo en el cilindro plástico usando el embudo para evitar derrames.

Golpee suavemente el fondo del cilindro sobre la palma de la mano alguna veces para liberar las burbujas de aire y para promover humedecer completamente el espécimen.

Permita que el espécimen humedecido y cilindro permanezcan inalterados por 10 ± 1 minutos.

Al final de los 10 min del período de humedecimiento, tape el cilindro, entonces afloje el material del fondo mediante la inversión parcial del cilindro y agítelo simultáneamente.

Después de aflojar el material desde el fondo del cilindro, agite el cilindro y su contenido por uno de los siguientes tres métodos:

Método del Agitador Mecánico – Coloque el cilindro tapado en el agitador mecánico de equivalente de arena, fijar el tiempo, y permita a la maquina agitar el cilindro y el contenido por 45 ± 1 s.

Método del Agitador Manual:

Asegure el tapón del cilindro en las tres abrazaderas elásticas del transportador del agitador equivalente de arena operado manualmente y ajuste el contador a cero.

– Para prevenir derrame, asegurarse que el tapón está firmemente asentado en el cilindro antes de colocarlo en el agitador manual.

Mantenerse directamente frente al agitador y fuerce el puntero a limitar el golpe de la marca pintada en el reverso mediante la aplicación de un movimiento horizontal brusco a la porción superior de la banda de acero elástica manual derecha. Entonces remueva la mano de la correa y permita la acción elástica de la banda para mover el transportador y el cilindro en la dirección opuesta sin asistencia o impedimento.

Aplique la fuerza necesaria a la banda de acero elástica manual derecha durante la porción brusca de cada golpe para mover el puntero al límite del marcador de golpes para empujar en contra de la banda, con los extremos de los dedos para mantener un movimiento oscilante liso (ver Fig. 6). El centro del golpe límite marcado es posicionado para proporcionar la longitud del golpe propio y su ancho proporcionando el máximo límite de variación permisible. La propia acción de agitado puede ser mejor mantenida mediante el uso solamente del antebrazo y la acción de la muñeca para propulsar el agitado.

Continúe la acción de agitado durante 100 golpes.

Método manual:

Sostenga el cilindro en una posición horizontal como se ilustra en la fig. 7 y agite vigorosamente con un movimiento lineal horizontal de extremo a extremo.

Agite el cilindro 90 ciclos en aproximadamente 30 s usando un lanzamiento de 23 ±3 cm (9 ±1 pulg.). Un ciclo es definido como un movimiento completo de ida y regreso. Para agitar el cilindro a esta velocidad apropiada será necesario para el operador agitar con el antebrazo solamente, relajando el cuerpo y los hombros.

Siguiendo la operación de agitado, coloque el cilindro sobre la mesa de trabajo y remueva el tapón.

Procedimiento de Irrigación:

Durante el procedimiento de irrigación, mantenga el cilindro vertical y la base en contacto con la superficie de trabajo. Inserte el tubo irrigador en la boca del cilindro, remueva la abrazadera elástica de la manguera, y lave el material de las paredes del cilindro cuando el irrigador es bajado. Force el irrigador a través del material al fondo del cilindro mediante la aplicación de una acción suave de enchufado y dar vueltas mientras que la solución de trabajo fluye de la punta del irrigador. En este flujo abundante el material fino entra en suspensión por encima de las partículas de arena gruesa

Continúe aplicando una acción de insertar y dar vueltas mientras los finos siguen fluyendo y ascendiendo hasta que el cilindro es llenado a la graduación de 15 pulg (38.0 cm). Entonces levante el tubo irrigador lentamente sin cerrar el flujo como para que el nivel del líquido sea mantenido en la graduación alrededor de 15 pulg (38.0 cm) mientras que el tubo irrigador está siendo sacado. Regule el flujo justo antes de que el tubo irrigador sea completamente sacado y ajuste el nivel final a la graduación de 15 pulg (38.0 cm).

Permita que el cilindro y su contenido permanezcan inalterados por 20 min ± 15 s. Inicie la regulación del tiempo inmediatamente después de sacar el tubo irrigador.

Al final de los 20 min del período de sedimentación, lea y registre el nivel de la arcilla en suspensión como se describe más adelante. Esta se referirá como la “lectura de arcilla”. Si no es clara la línea de demarcación que se ha formado al final de los 20 min del período de sedimentación, permita que la muestra permanezca inalterada hasta que una lectura pueda ser obtenida; entonces inmediatamente lea y registre el nivel del borde de la arcilla en suspensión y el tiempo de sedimentación total. Si el tiempo de sedimentación total excede de 30 min, repita el ensayo usando tres especímenes individuales del mismo material. Registre la altura de la columna de arcilla para la muestra requerida del periodo de sedimentación corto como la lectura de arcilla.

Determinación de la Lectura de Arena:

Después de que la lectura de arcilla ha sido tomada, coloque el pie de la pesa ensamblada sobre el cilindro y suavemente baje el ensamblado hasta que descanse en la arena. No permita que el indicador golpee la boca del cilindro cuando el ensamble está siendo bajado.

Como el pie de la pesa viene a descansar en la arena, la punta del ensamble está próxima a las graduaciones en el cilindro hasta que el indicador toque el lado interno del cilindro. Reste 10 pulg (25.4 cm) del nivel indicado por el extremo del borde superior del indicador y registre este valor como la “lectura de arena”

Cuando tome la lectura de arena, tenga cuidado para no presionar hacia abajo en el pie de la pesa ensamblada ya que esto dará una lectura errónea.

Si las lecturas de arcilla o arena caen entre 0.1 pulg. (2.5 mm) de la graduación, registre el nivel de graduación mayor como la lectura.

Cálculos y Reporte

Calcule el equivalente de arena al más cercano 0.1 % como sigue:

SE = (lectura de arena/ lectura de arcilla) x 100

Donde: SE = equivalente de arena

Si el equivalente de arena calculado no es un número redondo, reporte este como el siguiente numero entero superior. Por ejemplo, si el nivel de arcilla es 8.0 y el nivel de arena 3.3, el equivalente de arena calculado será: (3.3/8.0) x 100 = 41.2

Entonces este equivalente de arena calculado no es un numero entero este puede ser reportado como el siguiente numero entero mayor el cual es 42.

Si se desea promediar una serie de valores de equivalente de arena, promedie los valores de números enteros determinados como se describe en 12.2. Si el promedio de estos valores no es un número entero, aumentarlo al siguiente numero entero mayor como se muestra en el siguiente ejemplo:

Calcule SE de los valores: 41.2, 43.8, 40.9

Después de aumentar cada uno al siguiente número entero mayor tenemos 42, 44, 41.

Determine el promedio de estos valores como sigue: (42+44+41)/3 = 42.3

Entonces el valor promedio no es un número entero, este es aumentado al siguiente número entero mayor, y el valor del equivalente de arena es reportado como 43.

Tendencia – El procedimiento en este método de ensayo no tiene tendencia porque el valor de equivalente de arena está definido solamente en términos del método de ensayo.

Bueno esto ha sido todo por hoy espero que les haya servido de algo.